La Importancia de la Filtración de Aceite en Sistemas Hidráulicos y de Lubricación

En la industria, el rendimiento y la durabilidad de los equipos dependen en gran medida de la calidad del aceite que utilizan. Ya sea en sistemas hidráulicos o de lubricación, el aceite cumple una función vital al reducir la fricción, disipar el calor y minimizar el desgaste de los componentes internos. Sin embargo, la contaminación por partículas, humedad y barniz puede comprometer su eficiencia, afectando negativamente la operación de turbinas de vapor, turbinas de gas, sistemas de ciclo combinado y equipos industriales.

En esta entrada, exploramos la importancia de la filtración de aceite y cómo su implementación en líneas de producción, líneas neumáticas, pistones hidráulicos, plantas de generación de energía y plantas termoeléctricas puede evitar costosas fallas y optimizar el desempeño de los equipos.

¿Por Qué es Crucial la Filtración de Aceite?

La contaminación del aceite es un problema recurrente en la industria. Con el tiempo, el aceite acumula impurezas que afectan la lubricación y el correcto funcionamiento de los sistemas. Sin una filtración adecuada, estos contaminantes pueden provocar fallos prematuros en bombas hidráulicas, turbinas, compresores y cilindros neumáticos.

Algunas de las principales fuentes de contaminación en el aceite incluyen:

- Partículas sólidas: Metales, polvo, suciedad y residuos de desgaste que pueden obstruir componentes y reducir la eficiencia del sistema.

- Humedad y agua: Causan corrosión en los componentes metálicos, degradación del aceite y formación de emulsiones que afectan la lubricación.

- Barniz y productos de oxidación: Se adhieren a superficies internas, reduciendo el flujo de aceite y afectando el rendimiento de turbinas de vapor y sistemas de ciclo combinado.

La filtración de aceite es una solución efectiva para eliminar estos contaminantes y prolongar la vida útil de los equipos.

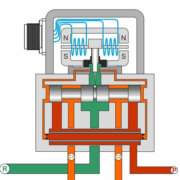

Tipos de Filtros para Aceite y Su Función

Dependiendo del tipo de contaminantes presentes en el aceite y las características del sistema, es necesario utilizar diferentes tipos de filtros para garantizar una filtración eficiente.

Filtros de partículas

Capturan sólidos en suspensión que pueden dañar componentes críticos en sistemas hidráulicos, turbinas y sistemas de lubricación. Se utilizan comúnmente en líneas de producción y equipos industriales pesados.

Filtros coalescentes

Diseñados para eliminar agua y humedad del aceite, protegiendo los sistemas contra la corrosión. Son esenciales en aplicaciones donde el contacto con la humedad es frecuente, como en plantas de generación de energía y sistemas hidráulicos expuestos a cambios de temperatura.

Filtros de eliminación de barniz

Previenen la acumulación de depósitos de barniz en turbinas de gas y vapor, asegurando un flujo de aceite limpio y reduciendo el riesgo de obstrucciones en servoválvulas y rodamientos.

Filtros de alta eficiencia

Se utilizan en aplicaciones críticas donde se requiere una filtración superior, como en sistemas de ciclo combinado y plantas termoeléctricas, eliminando contaminantes a niveles de micras extremadamente bajos.

Beneficios de una Filtración Eficiente

La implementación de un sistema de filtración de alta calidad ofrece múltiples beneficios para la operación industrial:

- Mayor vida útil del aceite: Reduce la frecuencia de cambios de aceite y optimiza su desempeño en turbinas, sistemas hidráulicos y lubricantes industriales.

- Protección de equipos críticos: Minimiza el desgaste y previene fallas prematuras en pistones hidráulicos, líneas neumáticas y turbinas de gas y vapor.

- Reducción de tiempos de inactividad: Evita paros inesperados en plantas termoeléctricas y sistemas de generación de energía, asegurando una producción continua.

- Mejora en la eficiencia energética: Un sistema limpio requiere menos esfuerzo para operar, reduciendo el consumo de energía.

- Cumplimiento con normativas industriales: Mantiene el aceite dentro de los estándares recomendados por los fabricantes y las regulaciones de la industria.

¿Cómo Implementar un Sistema de Filtración Eficiente?

Para garantizar una filtración efectiva, es fundamental seguir una estrategia que incluya monitoreo, selección adecuada de filtros y mantenimiento preventivo.

Monitoreo constante del aceite

El análisis regular del aceite permite detectar contaminantes antes de que afecten el desempeño del sistema. Esto incluye pruebas para medir la presencia de partículas, agua y barniz.

Selección del filtro adecuado

Cada sistema requiere un filtro específico en función de sus condiciones operativas. Factores como el tipo de aceite, la presión de operación y la temperatura de trabajo deben considerarse para elegir el filtro más eficiente.

Programa de mantenimiento preventivo

Un filtro saturado pierde eficiencia y permite la circulación de contaminantes. Es recomendable establecer un cronograma de inspección y reemplazo de filtros para evitar fallas imprevistas.

Uso de tecnología avanzada

Los sistemas de filtración en línea permiten una eliminación continua de contaminantes sin interrumpir la operación, lo que es especialmente útil en turbinas de gas y vapor, sistemas de ciclo combinado y plantas de generación de energía.

Conclusión: La Filtración de Aceite es Clave para la Eficiencia Industrial

La calidad del aceite en sistemas hidráulicos y de lubricación es un factor determinante en la eficiencia y confiabilidad de los equipos industriales. La filtración adecuada no solo prolonga la vida útil del aceite, sino que también protege los componentes críticos, reduce los costos de mantenimiento y mejora el rendimiento general del sistema.

Invertir en un sistema de filtración eficiente es una decisión estratégica que ayuda a optimizar las operaciones y evitar tiempos de inactividad costosos en líneas de producción, plantas de generación de energía y sistemas de ciclo combinado.

Si busca mejorar la filtración de aceite en su industria, en CUSA ofrecemos asesoramiento especializado para seleccionar los filtros adecuados y diseñar un programa de mantenimiento eficiente. Contáctenos y optimice el rendimiento de sus sistemas hidráulicos y de lubricación con soluciones de filtración de alta calidad.